Sobrecalentamiento “Superheat”

El sobrecalentamiento se mide en lugar donde se sitúa

el bulbo en la tubería de succión del

compresor. Su valor se calcula como la diferencia entre la temperatura que se

mide el bulbo y la presión de evaporación/temperatura de evaporación en el

mismo lugar.

Esta parámetro se especifica en (K) o (ºC) y se emplea como señal reguladora de

inyección de líquido a través de la válvula de expansión. La mezcla de

líquido-vapor de refrigerante que

ingresa al evaporador debe haberse vaporizado por completo en algún punto antes

de llegar a la salida del evaporador. El bulbo sensor de la válvula

termostática se posiciona a cierta distancia de la salida del evaporador, en la

línea de succión del compresor.

En este tramo desde el punto donde se ha se ha completado la

vaporización y el lugar donde se ha instalado el bulbo, el vapor esta

sobrecalentado., lo que significa que su temperatura es superior a su

temperatura de saturación. Si bien este gradiente de sobrecalentamiento reduce

la capacidad del evaporador, es necesario para el funcionamiento reduce la

capacidad del evaporador, es necesario para el funcionamiento estable de la

válvula. De control del flujo.

Un sobrecalentamiento por encima de 8ºC se considera

anormal, en tanto que si es inferior a 5ºc es débil puesto que crea una

situación de riesgo para el compresor po la posible aparición de golpes de

líquido.

Normalmente esto sucede con una válvula mal regulada o mal

seleccionada.

El bulbo debe medir la temperatura del vapor de aspiración y

por lo tanto no debe situarse de manera que sea influenciado por fuentes extremas de calor o frio. Si el bulbo

se encuentra en ambiente con corrientes de air caliente se recomienda su

aislamiento.

Tampoco debe montarse después de un intercambiador de calor

o en las proximidades de componentes de circuito con grandes masas por cuanto

esto producirá señales falsas a la válvula de expansión.

La fuerza aplicada por resorte de regulación válvula puede

ajustarse mediante un tornillo a un valor que determina que diferencia entre la temperatura del bulbo

y temperatura del gas en el evaporador se abrirá la válvula. Este valor se denomina

sobrecalentamiento estático. Para el control de la válvula desde su apertura

hasta su valor nominal, es necesario un

nuevo aumento de la presión del bulbo (a presión de succión constante), o sea

un calentamiento adicional del bulbo (sobrecalentamiento) para controlar la

fuerza ascendente causada por la tensión del resorte.

Este sobrecalentamiento adicional se denomina

sobrecalentamiento de apertura. La suma de estos dos sobrecalentamientos se

denomina sobrecalentamiento de operación o total.

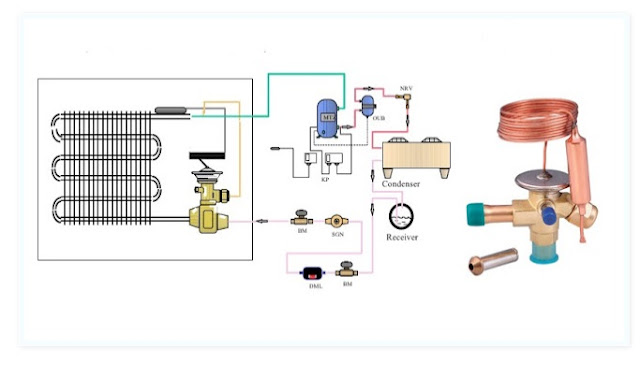

Montaje de la válvula de expansión y sujeción del bulbo

termostático de la válvula de expansión.

La válvula de

expansión se monta en la tubería de líquido delante del evaporador y su bulbo

se sujeta firmante con abrazaderas a la salida del evaporador lo as cerca

posible de este, en la sección horizontal del tubo de succión del compresor de tal manera que el contacto

físico entre bulbo y tubo sea óptico. La posición ideal puede ser cualquiera

que sea conveniente, excepto en la cara inferior del tubo sea óptimo.

La posición ideal pude ser cualquiera que sea

conveniente, excepto en la cara inferior del bulbo y tubo pues en caso de

presencia de aceite en la tubería la transferencia térmica en esta zona sería

peor. En el caso de válvulas con ecualización de presión externa, el punto de

conexión de la línea de ecualización en tubería de succión inmediatamente

después del bulbo (nunca entre este y evaporador) y ubicado en la cara superior

de dicho tubo.

Tal como se indicara anteriormente, él debe instalarse en la parte horizontal de la

tubería de aspiración, inmediatamente después del evaporador y no debe

instalarse en un colector de aspiración o en una tubería vertical después

vertical después de una trampa de aceita. Siempre debe montarse delante de

posibles bolsas de líquido.

El subenfriamiento se define como la diferencia entre la

temperatura del líquido y la presión del condensador/temperatura a la entrada

de la válvula de expansión, se mide en grados Kelvin (K) o en (ºC).

El subfriamiento del refrigerante es necesario para evitar

burbujas de vapor en el líquido a la entrada de la válvula. Las burbujas de

vapor merman la capacidad de la válvula y por consiguiente reducen el

suministro de líquido al evaporador. Un subenfriamiento del orden de 4˷5 K

normalmente suficiente.

Cargas de las válvulas de Expansión Termostáticas

Las válvulas de expansión

pueden venir con tres tipos de

carga:

Carga universal.

Carga MOP (Máximum Operación

Pressure).

Carga MOP con lastre.

Las válvulas de expansión con carga universal son

empleadas en la mayoría de instalaciones

de refrigeración en las que no se exige una limitación de presión y en las que

el bulbo puede llegar a tener una mayor temperatura que el bulbo puede llegar a

tener una mayor temperatura que el elemento, o en altas temperaturas de

evaporación/ alta presión de evaporación.

Estas válvulas tienen una carga liquida en el bulbo. La

cantidad de carga es tan grande que siempre quedará carga en el bulbo a pesar

de que el elemento se encuentre más frio o más caliente que el bulbo.

Las válvulas con cargas MOP se usan normalmente en unidades

de fábricas, donde se desea una limitación de la presión de aspiración en el

momento de puesta marcha, como por ejemplo en el sector de trasporte y en

instalaciones de aire acondicionado. Las válvulas de expansión con MOP tiene

una cantidad muy reducida de carga en el bulbo esto significa que la válvula o

el elemento tiene que tener una temperatura mayor que el bulbo.

En caso

contrario la carga puede emigrar del

bulbo esta en concordancia con la Máxima Presión Operativa y es la más alta

presión de aspiración/evaporación vaya aumentando, la válvula de expansión

comenzará a cerrarse, unos 0,3˷0,4 bar por debajo del punto MOP, y se cerrara

completamente cuando la presión de aspiración se igual al punto MOP.

Las válvulas de expansión con carga MOP con lastre se usan

preferentemente en instalaciones de aire acondicionado e intercambiadores

térmicos de placa que tienen una alta transmisión.

Con carga MOP con lastre se puede conseguir un menor

sobrecalentamiento, equivalente 2˷ 4 K (ºC) que con otros tipos de carga. El bulbo de la válvula de

expansión termostática contiene un material altamente poroso y de gran área

superficial en relación a su peso.

La carga MOP con lastre tiene un efecto amortiguador sobre

la regulación de la válvula de expansión. La válvula se abre despacio cuando la

temperatura del bulbo aumenta y cierra rápido cuando la temperatura del bulbo

aumenta y cierra rápido cuando la temperatura del bulbo disminuye.

Ajustes de la válvula de expansión termostática (TXV)

La válvula de expansión se suministra con un ajuste de

fábrica que normalmente es adecuado para la mayoría delos casos. Si fuese

necesario un ajuste personalizado emplee el tornillo de regulación provisto.

Haciendo girar el tornillo en sentido horario se aumenta el recalentamiento y

en sentido contrario se disminuye.

Un funcionamiento inestable del evaporador puede eliminarse

con el siguiente procedimiento: aumentar el recalentamiento girando el tornillo

en sentido horario hasta que el funcionamiento inestable desaparezca.

Seguidamente, girando en sentido contrario gradualmente

hasta que la inestabilidad aparezca para finalmente volver a girar en sentido

horario lo suficiente para eliminar la inestabilidad. Una oscilación de ±0,5ºC

en el sobrecalentamiento no debe considerarse funcionamiento inestable.

Un recalentamiento excesivo en el evaporador puede ser

provocado por falta de refrigerante. Una reducción de sobrecalentamiento se

puede conseguir haciendo girar gradualmente el tornillo de regulación en

sentido antihorario hasta que el funcionamiento inestable desaparezca. Desde

esta posición se gira en sentido contrario hasta que desaparezca la inestabilidad. Una oscilación ±0,5 ºC en

el sobrecalentamiento no debe considerarse funcionamiento inestable.

Si no puede encontrar un un punto d regulación en el cual el

evaporador no presente inestabilidad puede ser debido a que la capacidad de la

válvula sea demasiado grande, siendo necesario sustituirla por otra de menor

capacidad o si se trata de una válvula de orificio intercambiable, cambiar solamente

el orificio. En caso de que el sobrecalentamiento del evaporador sea excesivo

ello puede deberse a que la válvula sea demasiado pequeña, siendo necesaria su

sustitución o la sustitución del orificio por uno mayor, si se trata de una

válvula de orificio intercambiable.